تصور کنید که در همان مرحلهی اولیه توسعهی یک محصول، روند دیزاین را به گونهای پیش ببرید که هزینهها کنترل شوند و روندی کاهش داشته باشند، عملکردهای جدید با دقت بالا در محصول گنجانده شوند و همینطور متریالهای جایگزین نیز با هدفگذاری دقیق انتخاب شوند. بله! فرآیند DFx دقیقاً چنین کاری انجام میدهد!

طراحی برای تعالی (Design for Excellence) نام دیگر این اصطلاح، به مجموعه ای از روش ها، اصول و معیارها برای توسعه محصولات با کیفیت بالا در مرحله طراحی مفهومی اشاره دارد. فرآیند DFx نه تنها در روند توسعهی محصول، بلکه در خلق یک محصول جدید نیز کاملاً کارامد است. فرآیند DFx یک رویکرد جامع و سیستماتیک برای طراحی، از مفهوم و ایدهی اولیه تا محصول نهایی، اتخاذ می کند. از بهترین شیوه ها و استانداردها استفاده میکند تا تضمین کند که فرآیندهای طراحی و تولید تا حد قابل توجهای بدون خطا هستند.

X مخفف چیست؟

X مخفف تعالی است، اما در واقع به عناصر مختلف درگیر در ایجاد محصولات با کیفیت اشاره دارد که می توان به طور سیستماتیک در فرآیند طراحی به آنها پرداخته شود. این موارد عبارتند از DFMA (طراحی برای ساخت و مونتاژ) ،DFT (طراحی برای آزمایش)، DFQ (طراحی برای کیفیت)، DFP (طراحی برای تدارکات)، DFE (طراحی برای محیط) و غیره. هدف فرآیند DFx این است که اطمینان حاصل شود که هر جنبه از یک محصول برای برآورده کردن هدف مورد نظر طراحی شده است. این شامل همه چیز از مواد مورد استفاده گرفته تا نحوه ساخت آن است. با DFx شما 99 درصد اطمینان دارید که ایدهی مدنظرتان اجرا میشود؛ که در نتیجه، کیفیتی بالا با برنامه ریزی و روندی طراحی شده، در محصول گنجانده میشود. این موضوع مزایای قیمتی و رضایت مشتری را نیز به همراه دارد.

چرا به فرآیند DFx نیاز داریم؟

طراحی برای تعالی (DFx) شامل روشها، دستورالعملها و استانداردهایی برای ایجاد محصولات با کیفیت بهتر در مرحله طراحی مفهومی است. استفاده از فرآیند DFx به عنوان بخشی جدایی ناپذیر از فرآیند توسعه محصول، باعث تولید محصولات با کیفیت بالاتر، هزینهی تولید کمتر و چرخه های توسعه محصول کوتاه تر می شود.

طبق مطالعات انجام شده در موسسهی انتشارات کسب و کار هاروارد، 80 درصد هزینه های یک محصول در مرحله طراحی قفل می شود. به عبارت دیگر، وقتی تولید شروع میشود، اقدام مناسبی در مورد ضایعات و دور ریزهایی که بعداً در روند تولید شناسایی میشود، نمیتوان انجام داد. و این یک مشکل است، زیرا ضایعات زیادی در مسیر تولید وجود دارد. موسسه Lean می گوید 95 درصد از فعالیت های فرآیندی مرتبط با تولید در نهایت هیچ ارزشی برای مشتری ایجاد نمیکند! در همین حال، HCL Technologies می گوید 70 درصد از تغییرات مهندسی که تولید را به تاخیر می اندازد به دلیل تلاش برندها برای اصلاح مسائل روند طراحی، با رویکردی گذشتهنگراست که به جهت مقابله با مشکلات مونتاژ، هزینه و کیفیت برنامهریزی میشود. فرآیند DFx دقیقاً برای برنامهریزی هر چه بهتر روند طراحی و دیزاین ابداع شده است.

فرآیند DFx طراحی محصول را بهینه می کند!

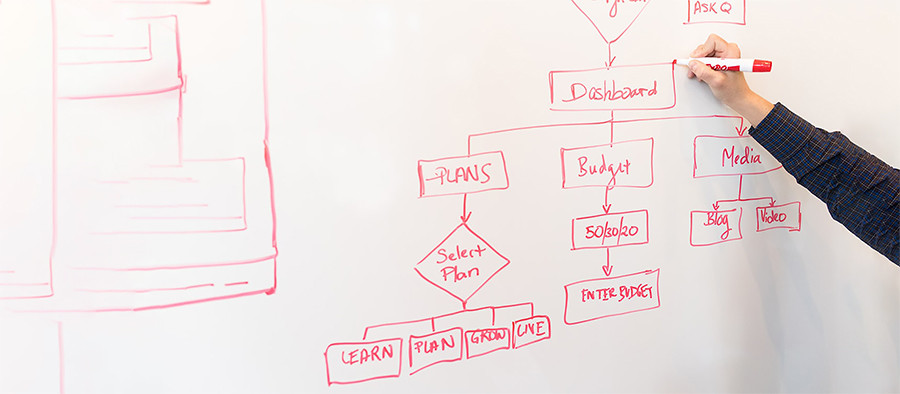

فرآیند DFx ابداع شده است تا با رخداد مشکلات و پیچیدگیهای احتمالی در روند طراحی ، قواعد و الزامات بیش از حد و همینطور پردازش بیش از اندازهای که ممکن است در مراحل مختلف روند تولید انجام شود، مقابله می کند. این موارد می تواند بر کیفیت تأثیر بگذارد و محصولات شما را غیررقابتی کند که در نهایت منجر به شکست محصول خواهد شد. مهمترین بخش هر پروژهی طراحی، «درک آنچه می خواهید به دست آورید» است. به عبارت دیگر، شما باید الزامات طراحی خود را مشخص کنید. این موضوع، باعث میشود تا شما محصولی را که در نهایت میخواهید، به واقعیت نزدیک شود. هنگامی که حدود کلی محصول برای شما مشخص شد، می توانید شروع به فکر کردن در مورد چگونگی تولید آن کنید.

فرآیند DFx موارد زیر را تضمین میکند:

- مواد و اجزای مشخص شده همیشه در دسترس/قابل تعویض خواهند بود.

- ضایعات تولیدی به حداقل می رسد.

- خطاهای تولید به حداقل می رسد.

- محصولات همیشه استانداردهای لازم را دارند.

- محصولات را می توان به راحتی و مقرون به صرفه آزمایش کرد.

فرآیند DFx تمام این کارها را از ابتدا انجام می دهد، همانطور که شما برنامه ریزی می کنید، محصولات خود و روشی را که باید ساخته شوند، مشخص می کنید.

انواع فرآیند DFx

در این قسمت به برخی از مهمترین انواع فرآیند DFx میپردازیم:

طراحی برای ساخت و مونتاژ (DFMA)

این فرآیند (مخفف: Design For Manufacturing and Assembly) به نوعی اولین فرآیند DFx است که مطرح شد. بهینهسازی طراحی یک قطعه، محصول یا جزء برای تولید ارزانتر و آسانتر بدون ایجاد ریسک انطباق با سایر اجزا و یا عملکرد مورد انتظار است. این فرآیند DFx به دنبال موارد زیر است:

- تعداد اجزای یک محصول را به حداقل برسانید: ترکیب یا حذف قطعات، این مورد هزینههای مونتاژ و سفارش را کاهش میدهد و در عین حال اتوماسیون را ساده میکند.

- طراحی برای سهولت در ساخت قطعات: هندسه قطعات باید ساده شده و ویژگیهای غیر ضروری حذف شود.

- قطعات و مواد مشترک، از جمله قطعاتی که در حال حاضر در سایر محصولات یا مجموعههای مشابه استفاده میشوند استفاده شود. این موضوع منجر به کاهش پیچیدگی طراحی، هزینه کمتر و کیفیت بالاتر می شود.

- برای تلورانسها بهینهسازی کنید: طراحان باید تعاملات بین اجزای سازنده را مدلسازی و ارزیابی کنند تا از مشکلات «انباشتگی» تحمل جلوگیری کنند. همچنین به یاد داشته باشید که مجموعه های فرعی ساخته شده به طور جداگانه باید در مجموعه نهایی "سطح بالا" قرار بگیرند.

- طرح های مدولار را برای بهبود توانایی به روز رسانی، سرویس و نگهداری محصولات انتخاب کنید. مجموعههای ماژولار را میتوان بهبود بخشید و اجزا را با کمترین تأثیر روی بقیه محصول تعویض کرد.

طراحی برای تست (DFT)

این فرآیند DFx به جهت تضمین قابلیت تست محصول، برنامهریزی میشود. در واقع، این فرآیند با هدف تست محصول مطرح میشود. در این فرآیند، روند طراحی بهینه میشود تا قابلیت تست محصول افزایش پیدا کند. این بهینهسازی در انتخاب مواد و متریال، روش تولید، هزینهها و ... اعمال میشود.

طراحی برای کیفیت (DFQ)

(مخفف Design For Quality) یک استراتژی است که خطرات بالقوه شکست محصول و فرآیند را در کمترین زمان شناسایی می کند تا اطمینان حاصل شود که آنها از محصول طراحی شده اند. این فرآیند DFx موارد زیر را تضمین میکند:

- شناسایی خطرات کیفی که امکان وقوع آنها بسیار بالاست: از طریق تجزیه و تحلیل حالت شکست طراحی و اثرات (DFMEA)، رتبهبندی شدت امکان وقوع خرابیها و اولویتبندی آنها برای اقدام مناسب.

- مشخص کردن روند محصول و مسیری که احتمال خطا و اشتباه را برای کاربر کاهش دهد: طراحی محصولات به گونهای که بتوان آنها را فقط به یک روش خاص مونتاژ کرد و عدم انطباقهای احتمالی و همینطور امکان بروز خطا از سوی کاربر را به حداقل رساند.

- ساده سازی طراحی: به عنوان مثال یک قطعه همیشه بهتر از دو قطعه است. طرح های ساده شده خطر شکست را کاهش می دهد.

- استاندارد کردن قطعات در صورت امکان: به جهت افزایش سرعت در روند تولید و انطباقپذیری آسان قطعات.

- داشتن یک تیم چند منظوره از متخصصان برای هدایت فرآیند تضمین میکند که کیفیت کلی محصول در طراحی حفظ میشود.

- حصول اطمینان از اینکه فرآیندهای طراحی به صورت مرحلهای هستند: اعتبار سنجی دائمی محصولات، پس از انجام هر مرحله با معیارهای و الزامات مهندسی و قانونی. مرحلهبندی فرآیند طراحی نیز، به نوعی الزام است.

- حصول اطمینان از اینکه فرآیندهای تولید مورد نیاز مستند و تایید شده اند و مهندسان به شکل اصولی و مناسب، برای تولید محصول با استانداردهای صحیح آموزش دیده اند.

DFQ، یک فرآیند DFx است که رویکردی کلنگر دارد تا همیشه بهترین نتایج با ارزش و کیفیت برای مشتریان حاصل شود.

رویکردهای مهندسی سنتی که تا به امروز مورد استفاده قرار گرفتهاند، اغلب بر روی چشم انداز و الزامات عملکردی تمرکز می کنند، در حالی که نگرانی های مربوط به چرخه عمر محصول و قابلیت ساخت در آینده مورد توجه خواهد بود. از سوی دیگر فرآیند DFx یا Design for Excellence، تمام این جنبهها را بخشی جداییناپذیر از فرآیند طراحی در نظر میگیرد، به طوری که اولین تکرار محصول شما تا حد ممکن کارآمد، مقرون به صرفه، آسان برای مونتاژ و ضد آینده باشد.

در مقالههای بعدی به بررسی تفاوتهای فرآیند DFx و فرآیندهای مهندسی سنتی میپردازیم تا ارزش فرآیند DFx به شکل واضحتری مشخص شود.